贴合机裁切机项目总结之4:伺服参数配置

1.收放卷转矩轴

汇川IS620P伺服,RS485转USB通信线连接电脑后,可以打开汇川技术的InoservoShop连接上伺服之后,就能通过上位机调试设备了.IS620P伺服,调试线是网口的插到CN3或者CN4上即可.

1.基本控制参数H02组

基本控制参数H02组,H02-00设置为转矩模式即可

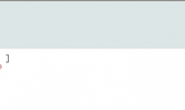

这里我们使用的是内置制动电阻,如果使用外部的制动电阻需要设置制动电阻参数:H02-25,H02-26,H02-27。

图 制动电阻说明

制动电阻是为了在伺服制动停机的时候,消耗反馈电能而设计的。当制动速度过大,加减速时间比较短的情况下,可能会报ER.400制动能力不足故障。所以这里根据实际的场景需求使用合适的制动电阻。

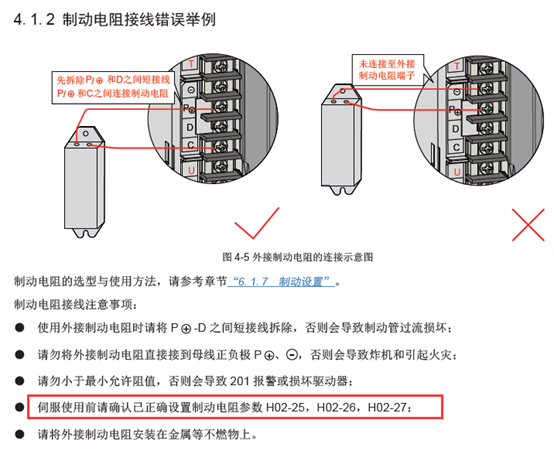

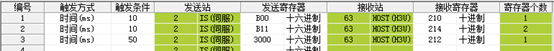

2.输入DI端子H03组

本项目中伺服的使能,故障复位,转矩方向的设定都是通过虚拟VDI实现的,我在项目中为虚拟VDI端子分配了相应的功能,为了防止端子功能分配重复,导致伺服报ER.130故障,这里我们需要将H03组所有的端子都设置成无定义。

图 分配H03组端子无定义

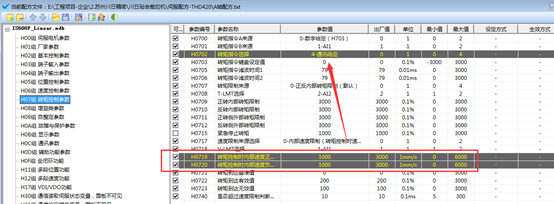

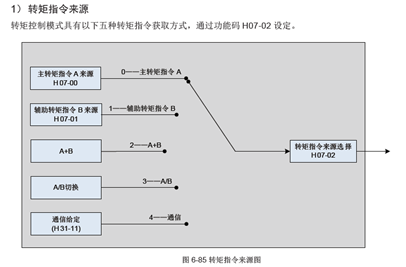

3.转矩控制参数H07组

这里转矩指令选择H07-02,我们选择通信给定。也就是说转矩的大小,我们是通过通信的方式实时给定的。下面还有两个参数H07-19,H07-20这两个参数代表的是转矩模式下速度的上限值还有速度的下限值。转矩模式下,速度大小是不可控制的,但是我们可以设置速度的上下限来限制最终运行的速度。这两个参数我们也需要通过通信来改这两个参数中的数值。在断料情况、紧急停机情况、伺服故障等情况下,我们需要设置这两个参数的限制值为0,让伺服保持当前转矩但不运动。

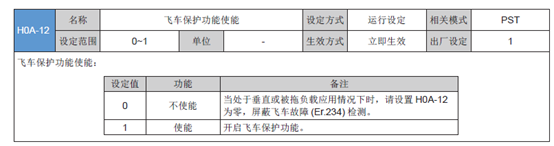

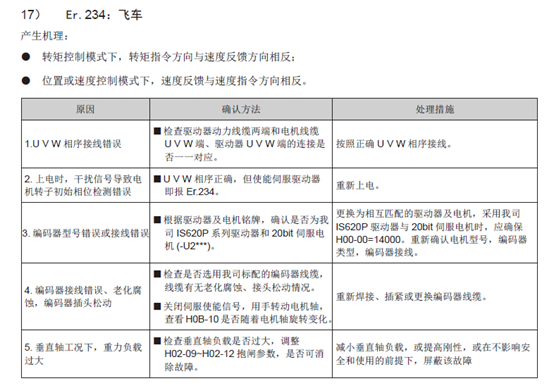

4.H0A组屏蔽飞车故障

一开始,我没有屏蔽ER.234故障,转矩模式下动起来就报ER.234故障。这里我们是不需要进行飞车保护的.所以设置H0A-12组参数为0,不使能飞车保护功能。

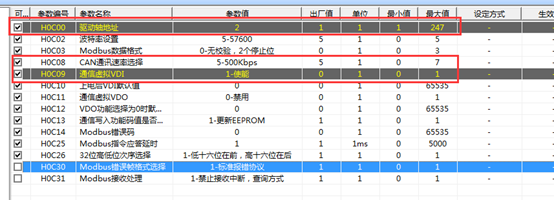

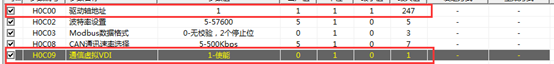

5.通信组参数设置

这里使用的是canlink通信,H0C-00设置当前轴的轴地址。牵引轴分配地址为1,转矩轴从A轴到I轴分配是2到10号地址。设置H0C-09虚拟VDI使能,设置H0C-08canlink通信的波特率为5-500kbps。(PS:H0C-13参数是modbus的,一般情况下不要经常性的写入EEPROM,不然容易损坏EEPROM,这里我们不用管)

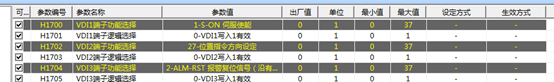

6.虚拟VDI端子功能设置

这里我们将虚拟VDI1设置为控制伺服使能功能,VDI1为1时,伺服使能,VDI1为0时伺服不使能。虚拟VDI2端子功能设置为转矩指令方向设定,0和1控制着转矩的正向还是反向。

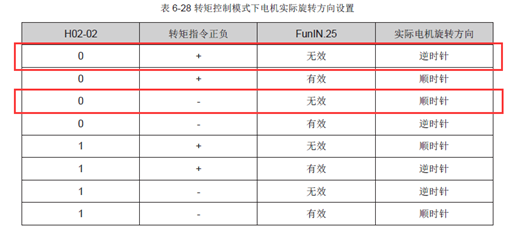

我这里H02-02参数设置的为0,VDI2其实在我实际项目中,并没有控制其正反向。也就是说FunIN.25这个功能一直是无效的,我上面虽然配置了,但是并没有使用到VDI2端子功能。这里我的转矩方向的控制使用的是转矩指令的正负号。

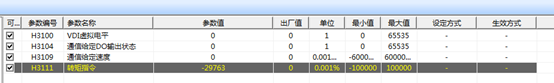

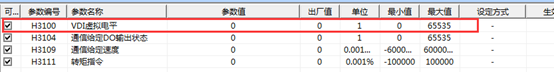

7.通信组参数H31组

H31-00是通过通信给定的,H31-11也是通信给定的。

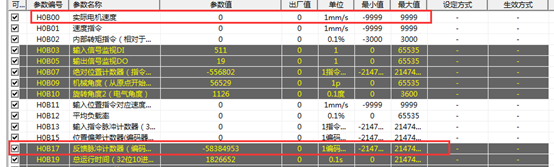

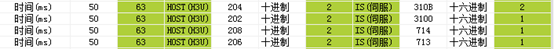

收放卷轴,这九个轴工作在转矩模式下除了轴号外其他参数完全一致。我项目中需要使用伺服驱动器反馈的数据进行实时卷径计算,所以需要的反馈参数如下:

伺服反馈的转速单位是rpm,也就是转/每分,这个是16位的数据。下面的反馈脉冲计数器H0B-17是32位数据,单位是编码器单位。这里使用的编码器是20位总线式编码器,所以电机转1圈其脉冲数是1048576个脉冲数据。

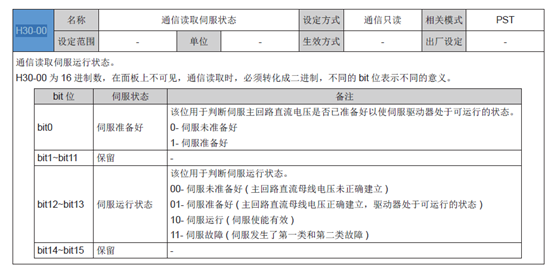

实际中需要通过通信设置的参数,如下面7个所示。其余参数均固定设定到伺服内部。这七个参数对应的伺服功能码:H31-11转矩给定,H31-00虚拟VDI设置,H07-19,H07-20转矩转速设置上下限。反馈H0B-00反馈转速,H0B-17反馈脉冲数,H3000伺服状态。

2.牵引轴

1.基本控制参数

H02-00设置为位置模式。

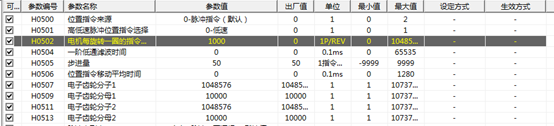

2.位置控制参数

这里H05-02设置为1000,代表PLC给1000个脉冲,伺服电机转1圈。H05-02不为零的时候,下面的电子齿轮比H05-070自动失效。

转载请注明:燕骏博客 » 贴合机裁切机项目总结之4:伺服参数配置

赞赏作者 微信赞赏

微信赞赏 支付宝赞赏

支付宝赞赏