本文由汇川技术工程师编写,由Julius_wen发布

1、概述

1.1、背景

变频器在张力控制领域已有广泛的应用,但对于某些要求精度更高,响应更快,电机速度较低等场合,使用伺服进行张力控制会更有优势。本非标用于卷曲控制,可以自动计算卷径,在卷径变化时仍能够达到获取恒张力的效果。

1.2、参考文献

1、.《MD330张力控制专用变频》

2、《IS620P伺服用户综合手册》

2、张力控制原理介绍

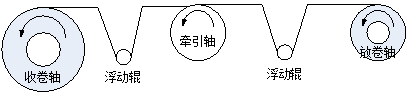

2.1、闭环张力控制示意图

(a)闭环张力控制示意图

(a)闭环张力控制示意图

2.2、张力控制方案介绍

常用的张力控制有两种方式,一是控制电机的输出转矩,二是控制电机的转速。针对这两种方法,市场上存在两种张力控制模式:开环张力控制和闭环张力控制。开环张力控制是指没有张力反馈信号,驱动器仅靠控制电机转速或转矩来达到控制目的,而闭环张力控制需要张力(位置)反馈装置,驱动器靠调节电机运行速度来达到控制目的。本非标只支持张力闭环控制。

2.3、闭环张力相关功能模块

(1)PID部分:

主要包括PID指令源,反馈源设定,PID调节参数, PID输出结果处理。

(2)卷径计算部分:

伺服驱动器根据牵引轴的线速度,收/放卷轴当前的角速度实时计算卷径。硬件接线,需要将牵引轴的分频输出,分别收/放卷轴的低速脉冲口。

3、功能码表

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H02.00 |

控制模式选择 |

|

1 |

0 |

停机设定 |

|

H03.68 |

AI1最小输入 |

-10.00~10.00 |

0.01 |

0.00 |

运行设定 |

|

H03.69 |

AI1最小输入对应百分比 |

-100.0%~-0.1% |

0.1% |

100.0% |

运行设定 |

|

H03.70 |

AI1最大输入 |

-10.00~10.00 |

0.01 |

10.00 |

运行设定 |

|

H03.71 |

AI1最大输入对应百分比 |

0.1%~100.0% |

0.1% |

100.0% |

运行设定 |

|

H03.72 |

AI2最小输入 |

-10.00~10.00 |

0.01 |

0.00 |

运行设定 |

|

H03.73 |

AI2最小输入对应百分比 |

-100.0%~-0.1% |

0.1% |

100.0% |

运行设定 |

|

H03.74 |

AI2最大输入 |

-10.00~10.00 |

0.01 |

10.00 |

运行设定 |

|

H03.75 |

AI2最大输入对应百分比 |

0.1%~100.0% |

0.1% |

100.0% |

运行设定 |

|

H06.00 |

主速度指令A来源 |

0:数字给定 1:AI1 2:AI2 3:张力模式 |

1 |

3 |

停机设定 |

|

H10.00 |

PID键盘指令值 |

-100.0%~100.0% |

0.1% |

0 |

运行设定 |

|

H10.01 |

PID指令来源选择 |

0:键盘设定 1:AI1 2:AI2 |

1 |

0 |

停机设定 |

|

H10.02 |

反馈源选择 |

1:AI1 2:AI2 |

1 |

1 |

停机设定 |

|

H10.03 |

PID指令滤波时间常数 |

0~1000.0 |

0.1ms |

5 |

运行设定 |

|

H03.51 |

AI1输入滤波时间 |

0~655.35 |

0.01ms |

2.00 |

运行设定 |

|

H03.56 |

AI2输入滤波时间 |

0~655.35 |

0.01ms |

2.00 |

运行设定 |

|

H10.04 |

PID逻辑 |

0:正逻辑 1:反逻辑 |

1 |

0 |

停机设定 |

|

H10.05 |

比例分子 |

1~1073741824 |

1 |

6 |

停机设定 |

|

H10.07 |

比例分母 |

1~1073741824 |

1 |

1000 |

停机设定 |

|

H06.08 |

速度正向限制 |

0~9000 |

1rpm |

1000 |

运行设定 |

|

H06.09 |

速度反向限制 |

0~9000 |

1rpm |

1000 |

运行设定 |

|

H10.09 |

PID输出时间常数 |

0~1000.0 |

0.1ms |

0 |

运行设定 |

|

H10.10 |

给定和传感器量程值 |

1.0%~1000.0% |

0.1% |

100.0% |

停机设定 |

|

H10.12 |

卷径计算信号来源 |

0:内部计算 1:AI1 2:AI2 |

1 |

0 |

停机设定 |

|

H10.10 |

卷径量程值 |

0.00%~200.00% |

0.01% |

100.00% |

停机设定 |

|

H10.23 |

PID比例增益1 |

0~2000.0 |

0.1HZ |

25.0 |

运行设定 |

|

H10.24 |

PID积分时间1 |

1.0~2000.0 |

0.1ms |

30.0 |

运行设定 |

|

H10.25 |

PID微分增益1 |

0~20000 |

1/S |

0 |

运行设定 |

|

H10.26 |

PID比例增益2 |

0~2000.0 |

0.1HZ |

25.0 |

运行设定 |

|

H10.27 |

PID积分时间2 |

1.0~2000.0 |

0.1ms |

30.0 |

运行设定 |

|

H10.28 |

PID微分增益2 |

0~20000 |

1/S |

0 |

运行设定 |

|

H10.29 |

增益切换条件 |

0:固定为第一增益 1:根据DI切换 2:根据偏差切换 3:根据PID输出大小 |

1 |

0 |

运行设定 |

|

H10.31 |

增益切换等级 |

0~20000 |

1rpm |

50 |

运行设定 |

|

H10.32 |

增益切换时滞 |

0~20000 |

1rpm |

30 |

运行设定 |

|

H10.34 |

卷曲模式 |

0:收卷 1:放卷 2:牵引 |

1 |

0 |

运行设定 |

|

H10.35 |

牵引轴直径 |

1.00~655.35 |

0.01mm |

97.02 |

停机设定 |

|

H10.36 |

牵引轴减速比分子 |

1~10000 |

1 |

1 |

停机设定 |

|

H10.37 |

牵引轴减速比分母 |

1~10000 |

1 |

1 |

停机设定 |

|

H10.38 |

收/放卷轴初始卷径 |

1.0~6553.5 |

0.1mm |

10.0 |

运行设定 |

|

H10.39 |

收/放卷轴实时卷径 |

1.0~6553.5 |

0.1mm |

10.0 |

显示 |

|

H10.40 |

收/放卷轴减速比分子 |

1~10000 |

1 |

1 |

停机设定 |

|

H10.41 |

收/放卷轴减速比分母 |

1~10000 |

1 |

1 |

停机设定 |

|

H10.44 |

最小卷径 |

0.1~6553.5 |

0.1mm |

10.0 |

运行设定 |

|

H10.45 |

最大卷径 |

0.1~6553.5 |

0.1mm |

1000.0 |

运行设定 |

|

H10.46 |

牵引轴分频脉冲数 |

1~1073741824 |

1 |

10000 |

停机设定 |

|

H10.48 |

卷径复位 |

0:不复位 1:H10.38,67,68,69可选 2:AI1 3:AI2 4:立即复位 |

1 |

0 |

运行设定 |

|

H10.49 |

补偿方向 |

0~1 |

1 |

0 |

停机设定 |

|

H10.50 |

卷径计算滤波时间 |

0~1000.0 |

0.1ms |

30.0 |

运行设定 |

|

H10.52 |

速度滤波截止频率 |

100~4000 |

1HZ |

500 |

运行设定 |

|

H10.53 |

材料厚度 |

1~500.0 |

0.1mm |

2.0 |

运行设定 |

|

H10.54 |

补偿百分比 |

0%~100.0% |

0.1% |

0 |

停机设定 |

|

H10.55 |

卷径平均滤波次数 |

0~7 |

1 |

3 |

停机设定 |

|

H10.57 |

牵引轴速度平均滤波次数 |

0~7 |

1 |

4 |

停机设定 |

|

H10.58 |

惯量比显示值 |

0~50000 |

1 |

100 |

运行设定 |

|

H10.67 |

收/放卷轴初始卷径1 |

1.0~6553.5 |

0.1mm |

10.0 |

运行设定 |

|

H10.68 |

收/放卷轴初始卷径2 |

1.0~6553.5 |

0.1mm |

10.0 |

运行设定 |

|

H10.69 |

收/放卷轴初始卷径3 |

1.0~6553.5 |

0.1mm |

10.0 |

运行设定 |

4、功能码说明

4.1、PID输入部分

4.1.0、张力控制模式

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H02.00 |

控制模式选择 |

|

1 |

0 |

停机设定 |

|

H06.00 |

主速度指令A来源 |

0:数字给定 1:AI1 2:AI2 3:张力模式 |

1 |

3 |

停机设定 |

开启张力控制模式需要将H02.00设置成0,H0600设置成3,程序默认设为开启张力模式。

4.1.1、PID指令源选择

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.00 |

PID键盘指令值 |

-100.0%~100.0% |

0.1% |

0 |

运行设定 |

|

H10.01 |

PID指令来源选择 |

0:键盘设定 1:AI1 2:AI2 |

1 |

0 |

停机设定 |

-

H10.01设定为0,则PID指令来源于H10.00所设定的的数字量。

-

H10.01设定为1,则 PID指令源来源于外部AI1。

-

H10.01设定,为2,则PID指令源来源于外部AI2。

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H03.68 |

AI1最小输入 |

-10.00~10.00 |

0.01 |

0.00 |

运行设定 |

|

H03.69 |

AI1最小输入对应百分比 |

-100.0%~-0.1% |

0.1% |

100.0% |

运行设定 |

|

H03.70 |

AI1最大输入 |

-10.00~10.00 |

0.01 |

10.00 |

运行设定 |

|

H03.71 |

AI1最大输入对应百分比 |

0.1%~100.0% |

0.1% |

00.0% |

运行设定 |

|

H03.72 |

AI2最小输入 |

-10.00~10.00 |

0.01 |

0.00 |

运行设定 |

|

H03.73 |

AI2最小输入对应百分比 |

-100.0%~-0.1 |

0.1% |

100.0% |

运行设定 |

|

H03.74 |

AI2最大输入 |

-10.00~10.00 |

0.01 |

10.00 |

运行设定 |

|

H03.75 |

AI2最大输入对应百分比 |

0.1%~100.0% |

0.1% |

00.0% |

运行设定 |

AI1和AI2可通过上述设定功能码将采样值对应到百分数,设定最大值必须大于最小值。

4.1.2、PID指令标定

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.10 |

给定和传感器量程值 |

1.0%~1000.0% |

0.1% |

100.0% |

停机设定 |

H10.10将PID指令和反馈值标定成实际物理值的百分比,对应关系如下缩放?:

-

若H10.01=0,100%的键盘设定值对应H10.10设定的物理值的百分比。

-

若H10.01=1或2,模拟量10V对应的电压对应H10.10设定的物理值百分比。

4.2、PID反馈部分

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.02 |

反馈源选择 |

1:AI1 2:AI2 |

1 |

1 |

停机设定 |

反馈源选定后,相应模拟量通道值经过H10.10标定后直接进入PID运算部分。

4.3、PID控制部分

4.3.0、PID指令滤波

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.03 |

PID指令滤波时间常数 |

0~1000.0 |

0.1ms |

0.5 |

运行设定 |

PID指令若存在突变,将导致电机快速加速,未避免电机运动过于剧烈,增加H10.03,对PID指令进行平滑处理,滤波越大造成一定的响应延迟越大。

4.3.1、PID反馈滤波

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H03.51 |

AI1输入滤波时间 |

0~655.36 |

0.01ms |

2.00 |

运行设定 |

|

H03.56 |

AI2输入滤波时间 |

0~655.36 |

0.01ms |

2.00 |

运行设定 |

传感器存在测量噪声,防止该噪声耦合到PID控制部分,平台软件中对AI1,AI2通道增加了滤波功能。同理,平台软件中对AI的处理在本非标中一样有效。

4.3.2、PID控制逻辑

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.04 |

PID逻辑 |

0:正逻辑 1:反逻辑 |

1 |

0 |

停机设定 |

正逻辑:指令值大于PID反馈值时,PID输出正的转速指令,电机正向转动。

负逻辑:由于现场传动机构的原因,可能会当指令大于反馈值时,电机需要反转,指令小于反馈值时,电机需要正转的情况。13775716153.

4.3.3、PID控制参数

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.05 |

控制比例分子 |

1~1073741824 |

1 |

6 |

停机设定 |

|

H10.07 |

控制比例分母 |

1~1073741824 |

1 |

1000 |

停机设定 |

|

H10.23 |

PID比例增益1 |

0~2000.0 |

0.1HZ |

25.0 |

运行设定 |

|

H10.24 |

PID积分时间1 |

1.0~2000.0 |

0.1ms |

30.0 |

运行设定 |

|

H10.25 |

PID微分增益1 |

0~20000 |

1/S |

0 |

运行设定 |

考虑到张力控制各场合的传动机构(减速比)各不相同,需要使用控制比例因子(包括分子和分母)将PID输入指令和内部PID运算之间的物理关系相关联。调试过程中先可以不设置控制比例因子,调试过程中发现PID的调节参数过小,或者调节步长小但作用效果差异大,就可以设置比例因子,默认比例因子为6:1000。

4.3.4、PID输出限幅

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H06.08 |

速度正向限制 |

0~9000 |

1rpm |

1000 |

停机设定 |

|

H06.09 |

速度反向限制 |

0~9000 |

1rpm |

1000 |

停机设定 |

在很多应用场合需要限制PID的输出,特别是电机反向旋转速度。本非标提供PID正向和反向分别限幅。注意第一次设定PID逻辑时请将PID输出正/反限幅设置到安全值,确保不会损坏机械设备。

4.3.5、PID输出滤波

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.09 |

PID输出时间常数 |

0~1000.0 |

0.1ms |

0 |

运行设定 |

为使PID输出更加平滑,增加PID输出时间常数。该功能码越大平滑效果越好,但滞后也越大,过大的输出时间常数可能导致张力控制振荡。

4.3.6、增益切换

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.26 |

PID比例增益2 |

0~2000.0 |

0.1HZ |

25.0 |

运行设定 |

|

H10.27 |

PID积分时间2 |

1.0~2000.0 |

0.1ms |

30.0 |

运行设定 |

|

H10.28 |

PID微分增益2 |

0~20000 |

1/S |

0 |

运行设定 |

|

H10.29 |

增益切换条件 |

0:固定为第一增益 1:根据DI切换 2:根据偏差切换 3:根据PID输出大小 |

1/S |

0 |

运行设定 |

|

H10.31 |

增益切换等级 |

0~20000 |

1rpm |

50 |

运行设定 |

|

H10.32 |

增益切换时滞 |

0~20000 |

1rpm |

30 |

运行设定 |

考虑到1组PID无法满足现场应用,本非标支持张力PID增益切换功能:

- H10.29=0,不进行增益切换,默认无增益切换。

- H10.29=1,根据DI切换。需要设置DI为FunIN.40。该DI无效时选择第1组增益,该DI有效时选择第2组增益。

- H10.29=2,根据PID偏差切换。若PID控制偏差大于H10.31+H10.32,切换为第2增益,若PID控制偏差小于H10.31-H10.32切换为第1增益。偏差在H10.31+H10.32于H10.31-H10.32之间属于增益过渡区。

- H10.29=3,根据PID输出大小切换,若PID输出大于H10.31+H10.32,切换为第2增益,若PID输出小于H10.31-H10.32切换为第1增益。PID输出在H10.31+H10.32于H10.31-H10.32之间属于增益过渡区。

4.4、卷径计算部分

由于PID有一定适应性,一般张力闭环场合不需要使用卷径计算。如果现场响应要求较快、或者卷径变化大等情况下,需要进行卷径计算。本非标通过获取牵引轴的线速度和当前收/放卷轴的角速度即可计算当前卷径,也可以通过模拟量反馈来获得实时卷径。

H10.12=0时,需要将牵引轴伺服分频/编码器脉冲接入到收卷/放卷轴的低速脉冲口,请注意设置脉冲形式。

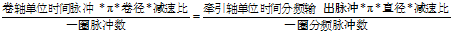

通过单位时间走过线长一定可以得出公式,然后就可以自动计算出卷轴的卷径。

计算公式:

电机转速*减速比=减速机端转速

电机转速*减速比=减速机端转速

前馈速度*卷径*卷轴减速比=牵引轴速度*直径*减速比

H10.12=1或者2时,卷径等于AI1或者AI2模拟量对应值。

4.4.0、机械传动相关设定量

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.35 |

牵引轴直径 |

1.00~655.35 |

0.01mm |

9702 |

停机设定 |

|

H10.36 |

牵引轴减速比分子 |

1~10000 |

1 |

1 |

停机设定 |

|

H10.37 |

牵引轴减速比分母 |

1~10000 |

1 |

1 |

停机设定 |

|

H10.40 |

收/放卷轴减速比分子 |

1~10000 |

1 |

1 |

停机设定 |

|

H10.41 |

收/放卷轴减速比分母 |

1~10000 |

1 |

1 |

停机设定 |

|

H10.46 |

牵引轴分频脉冲数 |

1~1073741824 |

1 |

10000 |

停机设定 |

4.4.1、卷径计算辅助量

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.39 |

收/放卷轴实时卷径 |

1.0~6553.5 |

0.1mm |

10.0 |

显示 |

|

H10.44 |

最小卷径 |

1~65535 |

0.1mm |

10.0 |

运行设定 |

|

H10.45 |

最大卷径 |

1~65535 |

0.1mm |

1000.0 |

运行设定 |

|

H10.53 |

材料厚度 |

1~5000 |

0.1mm |

2.0 |

运行设定 |

|

H10.50 |

卷径计算滤波时间 |

0~10000 |

0.1ms |

30.0 |

运行设定 |

|

H10.55 |

卷径滑动波次数 |

0~7 |

1 |

3 |

停机设定 |

收/放卷轴实时卷径计算结果在H10.39中显示,考虑到实际材料存在打滑或者控制不稳定的情况,会导致计算卷径瞬时值不正确,客户设置正确的H10.44、H10.45、H10.53可以有助于剔除错误的卷径值,使卷径计算值趋于真实物理值。为使卷径计算结果平滑,增加了H10.50卷径计算滤波和H10.55卷径滑动滤波。

4.4.2、卷径复位

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.48 |

卷径复位 |

0:不复位 1:H10.38,67,68,69可选 2:AI1 3:AI2 4:卷径立即复位 |

1 |

0 |

运行设定 |

|

H10.38 |

收/放卷轴初始卷径 |

1.0~6553.5 |

0.1mm |

10.0 |

运行设定 |

收卷满卷或放卷空卷时需要换卷,换卷后外部需要进行卷径复位,本非标支持两种卷径复位方式:

(1)将DI端口配置成FunIN.30,伺服检测到该端口出现上升沿复位卷径。

1:H10.38,67,68,69决定。

2:AI1 3:AI2初始卷径通过模拟量来确定。

4:卷径立即复位

(2)功能码H10.48设4,当前卷径复位成初始卷径(H10.38),复位后即可正常工作,H10.48还原为0。

H10.48等于1时,卷径复位初始值可以通过两个多功能端子来确定,将DI端子分别配置为FunIN.41和FunIN.42,关系如下:

| FunIN.41 |

FunIN.42 |

初始卷径源 |

|

0 |

0 |

H10.38 |

|

1 |

0 |

H10.67 |

|

0 |

1 |

H10.68 |

|

1 |

1 |

H10.69 |

若不设置卷径复位,请先低速运行一段时间,确保程序已经识别当前真实卷径。

| H10.67 |

收/放卷轴初始卷径1 |

1.0~6553.5 |

0.1mm |

10.0 |

运行设定 |

|

H10.68 |

收/放卷轴初始卷径2 |

1.0~6553.5 |

0.1mm |

10.0 |

运行设定 |

|

H10.69 |

收/放卷轴初始卷径3 |

1.0~6553.5 |

0.1mm |

10.0 |

运行设定 |

4.4.3、前馈速度指令

| 功能码 |

名称 |

设定范围 |

最小单位 |

出厂值 |

生效方式 |

|

H10.49 |

补偿方向 |

0~1 |

1 |

0 |

停机设定 |

|

H10.54 |

补偿百分比 |

0~100.0% |

0.1% |

0 |

停机设定 |

|

H10.52 |

牵引轴速度滤波截止频率 |

100~4000 |

1 |

500 |

运行设定 |

|

H10.57 |

牵引轴速度平均滤波次数 |

0~7 |

1 |

4 |

停机设定 |

从张力控制示意(a)可知,若收/放卷要保持恒定张力,收/放卷轴的线速度必须等于牵引轴的线速度。若使用卷径计算,电机当前运行速度指令就等于牵引轴的前馈速度和PID反馈调节输出之和,牵引轴的线速度作为张力控制速度前馈。牵引轴电机运行方向和收/放轴安装方式取决于用于机械,若安装方向相反请使用H10.49修改前馈速度的方向。前馈补偿比例为H10.54,恰当的前馈有利于张力快速稳定,但考虑速度反馈有噪声,增加H10.52,H10.57对反馈速度进行滤波.

补偿方向确定步骤:

若主轴电机逆时针运行,张力轴也需要逆时针运行,则H10.49设0,若张力轴需要顺时针运行,则H10.49设1。反之则相反。此外H10.54等于0的情况下,若速度指令与后台软件中FUNC测试3方向相同,则H10.49设置成0,若速度指令与FUNC测试3方向相反,则H10.49设置成1.

5、后台说明

5.1、后台数据库

将数据库IS620P&600P_张力非标1.0.mdb加入到后台安装文件中data文件夹中,并在后台中选取该文件。

5.2、后台示波器

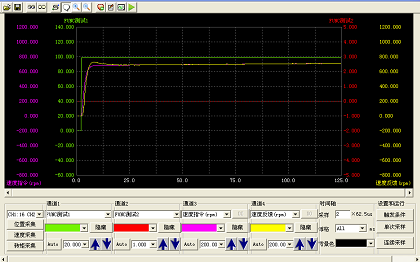

图中,给出1V指令,反馈为0,电机处于加速状态以期减小张力偏差。

图中,给出1V指令,反馈为0,电机处于加速状态以期减小张力偏差。

(1)FUNC测试1是张力指令(滤波后的值)未使能时该值为0,使能后该值为设定值,单位0.01V。

(2)FUNC测试2是张力反馈值,单位0.01V。

(3)FUNC测试3是牵引轴速度,单位0.1rpm(此示意图中未示出)。

FUNC测试1:PID给定值 0.01V

FUNC测试2:模拟量反馈值 0.01V

FUNC测试3:PID输出对应速度值 0.1RPM

FUNC测试4:前馈对应速度值 0.1RPM

速度指令=反馈速度对应值+前馈速度对应值*补偿比6、附录

| 日期 |

变更后版本 |

变更内容 |

|

2014-12-25 |

V1.0 |

新建 |

|

2015-5-7 |

V3.0 |

增加卷径计算 |

|

2015-09-08 |

V3.1 |

文档修改,卷径复位,AI取值 |

转载请注明:燕骏博客 » 汇川技术张力非标伺服张力控制

赞赏作者 微信赞赏

微信赞赏 支付宝赞赏

支付宝赞赏